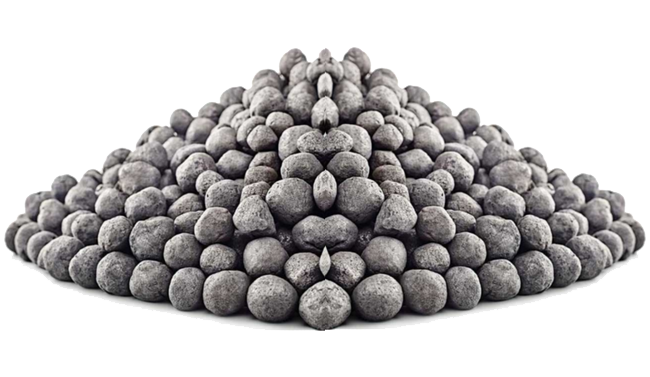

آهن اسفنجی

آهن اسفنجی یا گندله متخلخل در زنجیره تولید فولاد یک محصول میانی است که پس از گندله سازی و پیش از فولادسازی قرار دارد؛ در حقیقت مواد اولیه برای تولید شمش فولاد محسوب می شود. این محصول میانی فولاد از طریق واحدهای احیای مستقیم به دست می آید. آهن اسفنجی را می توان به فناوری های مختلف به تولید کرد که از جمله پرکابردترین این روش ها، فناوری میدرکس آمریکایی است. در حال حاضر ایران دومین تولیدکننده آهن اسفنجی در جهان است.

آهن اسفنجی

آهن اسفنجی (sponge iron) در زنجیره تولید فولاد بعد از گندله سازی و قبل از تولید شمش فولاد قرار دارد. آهن یکی از پرکاربردترین فلزات در جهان به شمار می رود. کمتر سازه یا کارخانه ای در جهان را می توان یافت که در آن فلز آهن یا مشتقات آن مورد استفاده قرار نگرفته باشد.

برای رسیدن به تولید آهن که محصولات نهایی به شمار می رود باید چندین مراحل را طی کرد. در ابتدا باید سنگ آهن به کنسانتره، پس از آن به گندله و سپس به آهن اسفنجی (گندله متخلل) تبدیل شده تا از آن بتوان شمش فولاد تولید کرد. این محصول میانی از طریق احیای مستقیم به دست می آید که به آن DRI نیز گفته می شود.

حدود ۵ درصد فولاد در جهان از طریق آهن اسفنجی تهیه می شود که البته این روند رو به افزایش است.

کاربرد آهن اسفنجی

آهن اسفنجی جایگزین مناسبی برای ضایعات آهن محسوب می شود، در نتیجه می توان با استفاده از این ماده درصد بالایی از مواد اولیه برای فراهم آوردن ذوب مورد نیاز واحدهای فولادسازی را به جای بهره گیری از ضایعات، تهیه کرد.

یکی از مهمترین کاربردهای آهن اسفنجی در کوره های القایی است، در این کوره ها این امکان وجود دارد که نزدیک به ۵۰ درصد آهن اسفنجی را جایگزین قراضه کرد. البته این نکته را باید در نظر گرفت که برای استفاده از آن در کوره القایی، به دانش فنی و تجربه نیاز است. به علاوه اینکه این محصول میانی فولاد تحول بزرگی در ریخته گری مداوم صنعت فولاد ایجاد کرده است.

روش های مختلف تولید آهن اسفنجی

سنگ آهن به صورت کل به دو روش گاز طبیعی و زغال سنگ احیا شده که به تولید آهن اسفنجی می انجامد. فرآيند احیای سنگ آهن با گاز طبیعی به سه روش میدرکس، HYL وPurofer انجام می شود که از میان این سه روش، روش میدرکس بیش از بقیه پرکاربرد دارد. همچنین فرآيند احیای سنگ آهن و تولید آهن اسفنجی با زغال سنگ به روش های Jindal DRC و SL/ RN انجام می گیرد.

تولید آهن اسفنجی به روش میدرکس

از تولید سالانه آهن اسفنجی در دنیا، حدود ۹۰ درصد با استفاده از روش کوره های بلند و احیای مستقیم و با مصرف کک تولید می شود که همراه با آلودگی های زیست محیطی بسیاری است.

در برخی کشورها همانند ایران، استفاده از کک برای تولید آهن اسفنجی توجیه اقتصادی ندارد و به دلیل فراوانی گاز با گاز طبیعی صورت می گیرد. روش میدرکس (روش میدرکس یک روش آمریکایی است) به عنوان روشی نوین و کاربردی در این کشورها شناخته شده است که آلودگی های به مراتب کمتری به همراه دارد.

به صورت کلی هر روش تولیدی دارای مزایا و معایبی خود است و با توجه به ذخایر انرژی هر کشوری، باید روش صحیح و مناسب را انتخاب کرد. در ایران نیز بسیاری از واحدهای تولیدی آهن اسفنجی، از احیای مستقیم با گاز طبیعی به روش میدرکس استفاده می کنند. کلیپ زیر تولید آهن اسفنجی به روش میدرکس را نشان می دهد.

تولید آهن اسفنجی به روش پرد

روش تولید آهن اسفنجی به روش فناوری ایرانی پرد (PERED) توسط متخصص ایرانی در شرکت آلمان ابداع و ثبت جهانی شده است. ایده ساختار این فرآیند نزدیک به دو روش میدرکس و HYL-ZR است. فرآیند احیای مستقیم پرد گندله های اکسید آهن را به آهن اسفنجی تبدیل می کند که برای فولادسازی با کیفیت بالا مفید و مناسب است. در این روش کوره احیای استوانه ای از یک جریان فرآیند پیوسته با بازدهی بالا استفاده می کند.

بیشتر طرح های هفتگانه فولاد که تولید آهن اسفنجی بوده اند و طی سال های اخیر وارد چرخه تولید شده اند، به روش فناوری پرد بوده است.

مزایای آهن اسفنجی

آهن اسفنجی و قراضه آهن دو ماده به عنوان مواد اولیه ذوب برای تولید آهن به شمار می روند. البته آهن اسفنجی مزایای بیشتری نسبت به قراضه آهن دارد و از این رو بیشتر کارخانه های ذوب آهن از آن به عنوان ماده اولیه استفاده می کنند.

یکی از مزایای این محصول میانی در زنجیره فولاد، درصد خلوص آهن آن است به ۹۵ درصد نیز می رسد. از همین رو به دلیل نداشتن ناخالصی بالا استفاده از آن بسیار بهتر از قراضه آهن است. ضمن اینکه به دلیل مصرف کم انرژی و آب هنگام ذوب کردن، بسیار مقرون به صرفه تر است. از دیگر مزیت های این ماده اولیه این است که هنگام ذوب شدن میزان کمی نیتروژن در محتوای خود دارد و به همین جهت محصولاتی که از آن تولید می شوند، کیفیت بیشتری خواهند داشت.

علاوه بر موارد نامبرده، آهن اسفنجی به راحتی قابل نگهداری و جابجایی است؛ همچنین استفاده از آن در کوره های ذوب، خطر انفجار به دلیل وجود ناخالصی را از بین می برد. از دیگر مزایای این نوع آهن، مصرف کم اکسیژن هنگام ذوب شدن است. در نهایت اینکه عملیات متالوژی و ذوب آن به دلیل عدم نیاز به فیلتراسیون به راحتی انجام می گیرد و به تبع آن عملکرد کوره ها به خوبی انجام می شود.

معایب آهن اسفنجی

آهن اسفنجی با وجود مزایا، دارای معایبی نیز است. نخست اینکه تولید آن به عنوان مواد اولیه مراحل بسیاری پشت سر می گذارد، در حالی که قراضه آهن پس از جمع آوری به کوره ذوب فرستاده می شود. از دیگر معایب این نوع آهن متنوع بودن مراحل تولید و در نهایت محصولات با ترکیبات شیمیایی متفاوت است. به عبارتی، هر فرآیند تولید آهن اسفنجی، محصولی با ترکیب شیمیایی متفاوت تولید می کند. به همین جهت تمامی گندله های متخلخل با یک درجه دمای مشابه ممکن است که ذوب نشوند.

نگاهی به تولید آهن اسفنجی در ایران

در حال حاضر بزرگترین تولیدکننده آهن اسفنجی در جهان، کشور هندوستان است که با تکیه بر منابع زغال سنگ به احیای سنگ آهن می پردازد. بعد از آن ایران در رده دوم قرار دارد که بر پایه گاز تولید می کند.

گروه فولاد مبارکه با بیش از 11 میلیون تن آهن اسفنجی در سال بزرگترین تولیدکننده این محصول در جهان به شمار می رود. بعد از فولاد مبارکه، فولاد خوزستان در رده دوم قرار دارد.

در حال حاضر در زمینه آهن اسفنجی ۲۱ واحد فعال با ظرفیت اسمی ۶۷/ ۳۲ میلیون تن مشغول به کار هستند که در ازای این میزان ظرفیت ۳۶/ ۲۶ میلیون تن به صورت واقعی تولید می شود. برای رسیدن به افق سال ۱۴۰۴ که تولید ۵۵ میلیون تن فولاد در نظر گرفته شده است، باید به تولید ۴۵ میلیون تن آهن اسفنجی در کشور برسیم.

مطالب مرتبط